納米纖維濾膜具有高比表面積、高孔隙率和可控孔徑的結構特點,在空氣凈化、液體過濾、生物醫用等領域得到廣泛應用。生產過程中對設備配置與工藝控制提出了較高要求,尤其在實現穩定連續化制備方面,需具備完整的生產線配置系統。

納米纖維濾膜的主流制備工藝為靜電紡絲法。核心設備包括高壓電源系統、溶液供料系統、噴絲模頭、接收裝置與環境控制模塊。高壓電源一般輸出范圍在10~60 kV,用于形成強電場拉伸溶液,形成細絲。供料系統需具備流量控制能力,確保溶液均勻穩定噴出。

模頭設計決定纖維產量與均勻性,常見配置為單針頭、多噴頭或靜電氣旋式裝置。接收裝置可為旋轉鼓、平板或傳送帶式收集系統,需具備調速、導向和張力控制功能。收集介質可根據濾膜用途選擇無紡布、PET膜或金屬網。

為保證紡絲質量,生產環境需具備溫濕度自動調控功能,濕度控制在35%~60%之間有利于纖維穩定成形。部分高性能濾膜生產線還配備靜電、防爆通風、廢氣處理等環保設施。

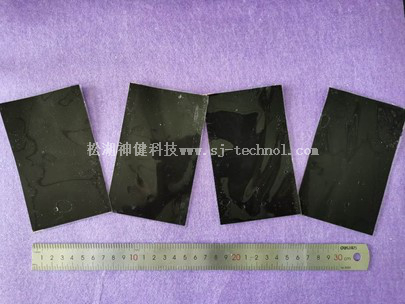

后處理系統包括熱壓、覆膜、切割與卷繞裝置,用于改善膜層附著性、結構完整性及成品尺寸穩定性。對于特定功能化膜,還需引入表面處理模塊,如等離子改性、納米涂層噴涂設備。

整條生產線可實現自動化控制,通過PLC系統調節電壓、溫度、流速等參數,實現穩定批量化生產。根據不同濾膜應用,生產線配置亦可定制升級以適配高精度、效率或多功能要求。